機器洗浄の必要性

工場などにある様々設備ですが、使用している間に様々汚れがついていきます。それらを汚れたまま使い続けると、効率が徐々に落ちていきます。さらにそのまま放置すると、汚れが詰って閉塞する可能性もあります。最悪の場合は、設備をまるごと入替することにもなり、その時に掛かる費用は膨大になります。

目次

“汚れ”に掛かる費用⁈

汚れに起因する膨大なコストが発生しているという事実をご存じですか?実際に詳しく調査した資料としてはほとんどありません。信頼できる汚れの知識があれば、機器設計におけるコスト低減の重要な助けになります。製品コストに関連する汚れが機器効率に与える主要な影響は、主に次の2種類に分けられます。

- 機器設計時に汚れ係数を付加することは、過剰な伝熱面積を当初から保持することであり (10%-50% 平均すると35%) 機器重量の増加のみならず、運搬コストの増加をも招いてしまいます。

- 汚れの影響により熱交換器の効率が低下し、加熱炉やボイラーに使用する燃料が過剰になり、さらには2次熱源として追加される電気ヒーター、スチーム熱源の追加が要求されてしまうことになります。

Pritchard and Thackery (Harwell Laboratories)によると、プロセスプラントのメンテナンスにかかる費用の約15%は熱交換器とボイラーに費やされていると報告されています。またその費用の半分は、汚れに関連するものと言われています。燃料の使用量が増大して以来、製油所と石油化学プラントでの汚れは非常にコストがかかる問題であり、汚れ除去のための運転停止による製造プロセスにロスを発生させます。Panchal (Argonne National Laboratory)では、 Van Nostrandでの研究結果を元に、アメリカでの製油所における熱交換器から発生する汚れが引き起こすエネルギー費用について再計算を行ったところ、20億ドル(2,400億円)以上であると算出されました。 アメリカでは、環境対策法により大幅にメンテナンスコストが増大しているために見直す必要性が出てきています。一般的に掃除経費は、各熱交換器/1回につき40,000ドル~50,000ドルと言われています。

“Garrett-Price and Pritchard社”によると、アメリカ、イギリスなどの先進工業国における熱交換器周りの汚れに起因するコストは、GNP比で0.25%であると発表されいて、かなりのコストが掛かっていることが分かります。

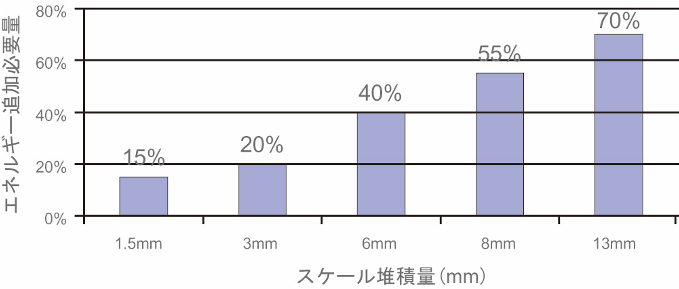

スケールの暑さによる過剰エネルギー要求の比較

上の図は、スケールが堆積すると通常運転時より追加で必要となるエネルギー量の割合をグラフにしたものです。現在、ボイラーの燃焼に1000万円掛けている工場の場合、スケールが1.5mm堆積した場合に燃料費は1150万円となり、13mmも堆積した場合には1700万円にもなるということです。また、長い時間を掛けて13mmも汚れが堆積するのですから、それらを除去するためには多くの労力と時間およびコストが必要となってきます。

スケールとは

水に接する表面に対して堆積、付着していきます。スケールの発生原因となる成分は、主に以下のものとなります。

- 炭酸石灰[ソーダ]– carbonates

- カルシウム– calcium [Ca]である重炭酸ソーダ、重曹-bicarbonates

- マグネシウム– magnesium [Mg]

配管、水ヒーター、ガラス製品、熱交換器などの機器内部の水を加熱または蒸発させると、岩のように硬いスケール(ミネラル分を多く含む)の発生を促進させてしまいます。スケールの中でもっとも標準的なものは、カルシウム、石灰、マグネシウムです。その他イオンの組み合わせにより、さまざまなスケールを発生させ、その対処もさまざまとなります。汚れにあったスケール洗浄液を選択することも重要です。

まとめ

設備は効率が大幅に落ちてから洗浄やメンテナンスすすのではなく、定期的に洗浄することで、効率の大幅な低下を避けることができ、また費用も削減することにつながります。

アルファラバルの熱交換器やヒートポンプによる排熱利用と省エネならMDI TOPへ戻る