レキュピレータ用プレート式熱交換器

ボイラー吸気加熱 エアハンユニット対応

- 常温~最高600°C前後(アルミは400°C前後)までの排熱に対応

- 最高温度効率80%まで熱回収可能(多段設計による)

- 肉厚設計対応可能なため、耐腐食設計に対応可能

- フィンピッチサイズを拡大し、汚れ環境に対応可能

その他の熱回収による省エネ検討、運転コスト削減をご希望の場合

食品工場のオイルリッチなフライヤー排ガス、30°C以下の工場排水熱、大量のスプレードライヤー排熱、排スチーム熱、温泉排水熱等の熱回収 ボイラー煙突熱、空気コンプレッサ排熱等の回収及び、工場給気のプレ冷却による空調コスト削減まであらゆる汚れ、腐食、メンテナンス問題をもつ 現場の熱エネルギー省エネに対応する各種熱交換器・ヒートポンプ(チラー)・制御をご提案いたします。詳しくはお問い合わせください。

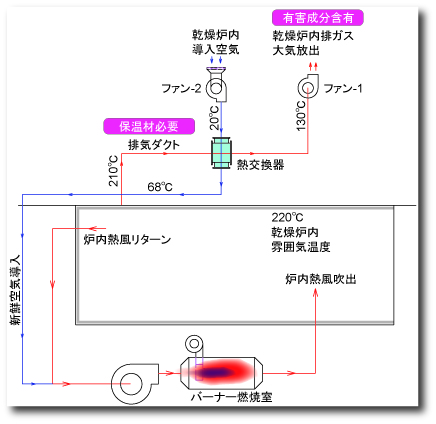

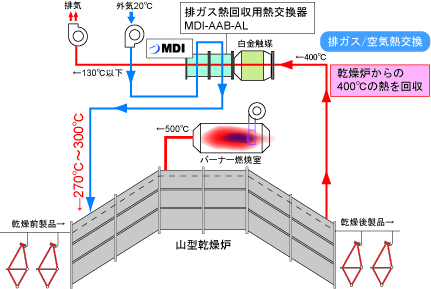

システムⅠ 直接式加温方式 熱風循環式乾燥炉 排ガス処理熱利用方式

新鮮空気に対し、排気から熱交換した暖かい空気を導入することができます。

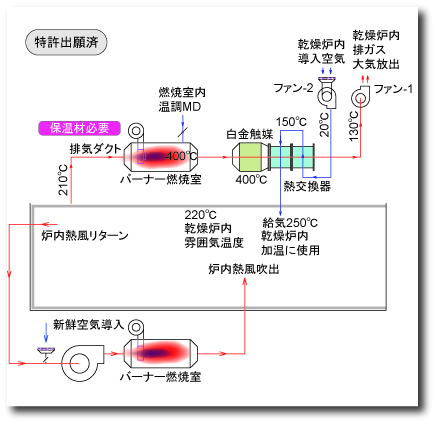

システムⅡ 直接式加温方式 熱風循環式乾燥炉 排ガス処理熱利用方式

通常の山型炉の場合、出入口より外気を吸い込んでしまうためブースより外に漏れた紛体塗料を 乾燥炉に引き込んでしまいます。

このシステムでは「排気風量 ≧ 給気風量」とすることができます。

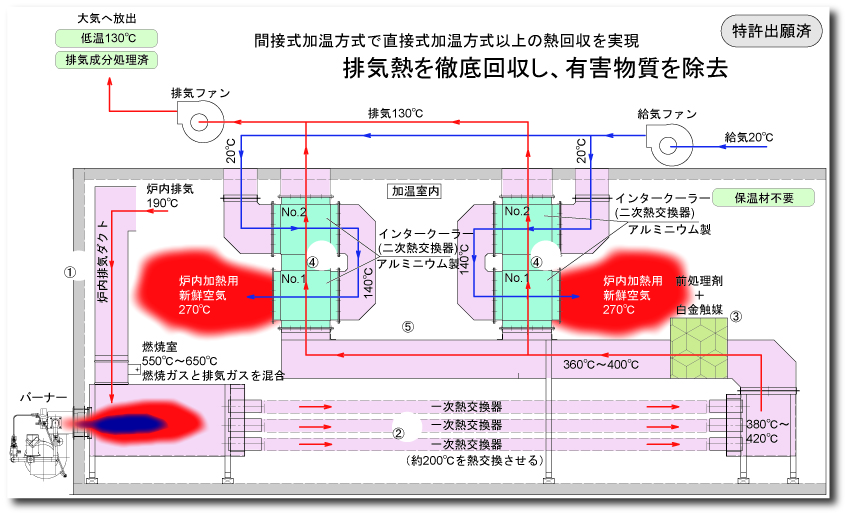

①炉内排気ダクト

室内の天井付近の熱溜りを循環させ、バーナー燃焼空気と混合させることで室内の熱効率を促進させる効果がある。

②一次熱交換器

高温のバーナー燃焼熱を均等に室内へ輻射熱として放出させる設計。その後設置される触媒及び熱交換器への最適温度へ調整する役割を持つ。

③前処理剤+白金触媒

前処理剤により、触媒毒となる物質を前段で取り除く。燃焼バーナーや塗装ブース環境から発生するVOC群、有害物質を触媒反応により処理、除去を行うことが可能とるため、今後の環境問題に対応した排気品質が得られる。

白金触媒温度を350°C以上の継続運転で行うことで経年劣化を最少に押さえることが可能。

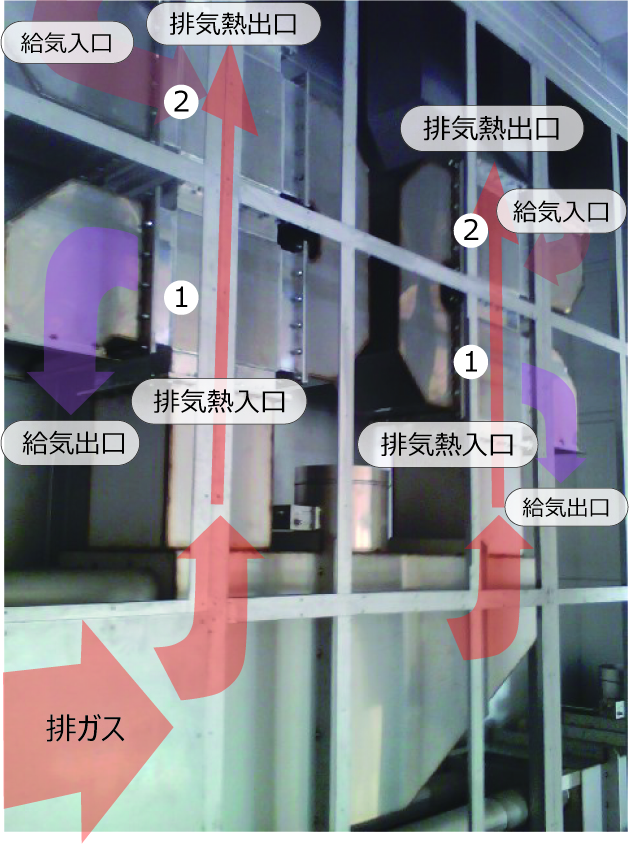

④二次熱交換器

給気/排気熱交換器(ステンレス製レキュピレーター)。2列並列化=低圧力損失設計、2段スタック=高効率設計を実現。

高温排気熱を利用し、給気を加熱することでバーナーの消費ガス量を大きく削減できる。

⑤炉内断熱材不要

燃焼室、一次熱交換器、触媒、二次熱交換器などほとんどの放熱を伴う機器が室内設置のため保温施工が不要。

※ システム内の熱を有効利用し、触媒反応にて有害物質を無害化します。炉内は保温の必要はありません。

※ 炉内側面に各機器を設置するため、メンテナンス時にも容易に取り外せます。触媒を取り除くことも可能です。

※ アルミニウム製熱交換器(インタークーラー)のみの販売もいたします。詳しくはお問い合わせください。

アルミ製 – 粉体塗装焼付乾燥炉用 排ガス熱回収及び有害物質除去システム

並列2列、直列2段=4台のアルミインタークーラー設置

紛体塗装工場様 VOC対策+熱回収

塗装工場など、接着剤を使用した熱交換器が敬遠される現場にも、オールアルミロウ付けのMDI-AAB-ALの採用により熱回収が可能です。

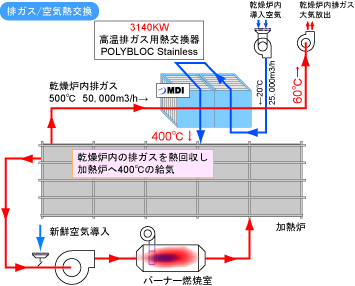

加熱炉の徹底熱回収/給気加熱

500℃の高温排ガスも、POLYBLOC Stainlessの採用により熱回収が可能です。(最大600℃)

アルファラバルの熱交換器やヒートポンプによる排熱利用と省エネならMDI TOPへ戻る

オールアルミロウ付フィンプレート式

すべてロウ付のため、カシメ構造のフィンチューブと比較して熱交換器効率が良く、コンパクトで低圧力損失にすることが可能。

高温排ガス(600°C以下)や腐食物質を含む環境に。圧力差20-10,000Paでの使用に耐える構造。

プレートピッチやフィンピッチなど多様な設計が可。状況に合わせシール材の選択も可能。

マイクロプラズマプロセスにより溶接されたオールステンレス熱交換器。

シール材を使用していない ため、600°C以下のヘビーデューティーな工業用に適用可能。