排熱利用熱交換器の導入事例(省エネ対策)

MDIでは、プレート式熱交換器を始めとする各種省エネ装置と最新の洗浄液を取り扱っております。省エネコンサルティングからアフターメンテナンスまで、一貫してお客様に質の高いサービスを提供します。

排熱回収・省エネの事ならのご相談は、MDIまでお気軽にご質問、ご相談ください。

MDIでは、プレート式熱交換器を始めとする各種省エネ装置と最新の洗浄液を取り扱っております。省エネコンサルティングからアフターメンテナンスまで、一貫してお客様に質の高いサービスを提供します。

排熱回収・省エネの事ならのご相談は、MDIまでお気軽にご質問、ご相談ください。

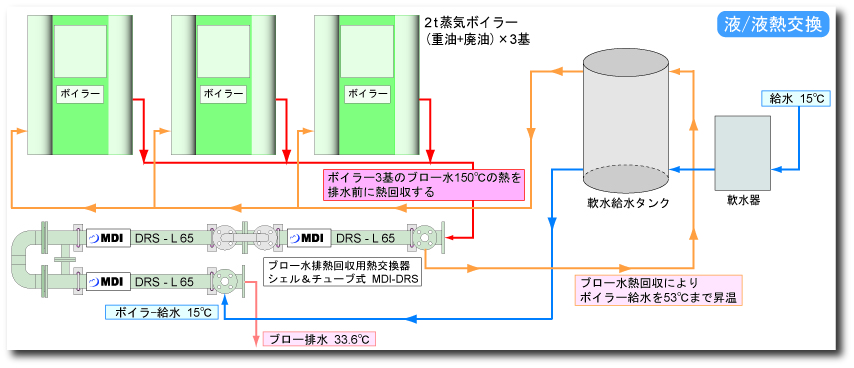

一般的に排水されているボイラーのブロー水は150℃前後です。

この排熱をボイラー給水の加温に利用することで、ボイラーの加熱を助け省エネにつながります。

まず間欠排水のブロー水は熱交換器でオーバーフローさせます。給水は絶えず熱交換器を通過させることで、ブロー水の間欠熱を回収し給水温度を上昇させることができます。

例えばボイラーを24時間稼働させる場合、ボイラー効率約90%、重油@85/L、回収熱量は265KWが実現可能となります。

重油に換算すると、1日あたり58,000円、年間では17,430,000円分の省エネが可能です。

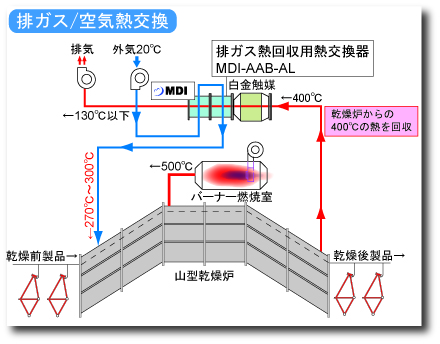

塗装工場など、接着剤を使用した熱交換器が敬遠される現場にも、オールアルミロウ付けのMDI-AAB-ALの採用により熱回収が可能です。

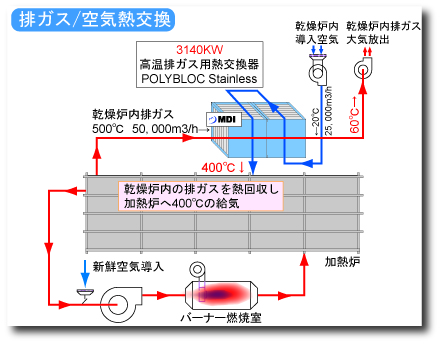

500℃の高温排ガスも、POLYBLOC Stainlessの採用により熱回収が可能です。(最大600℃)

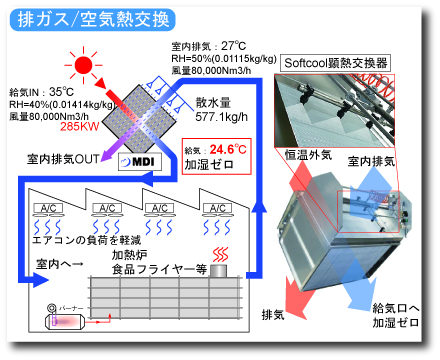

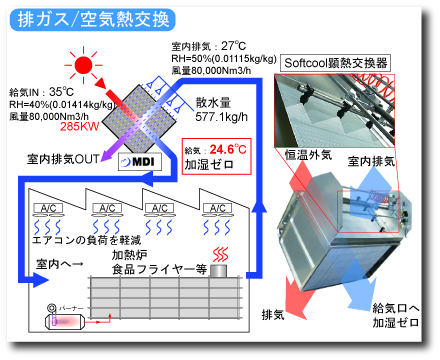

夏場の冷房もSoftcoolを使用することにより、室内排気を散水・冷却し、加湿することなく冷やすことが可能です。

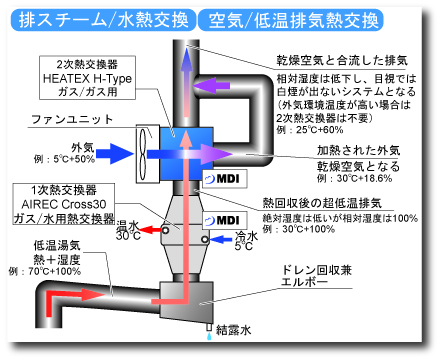

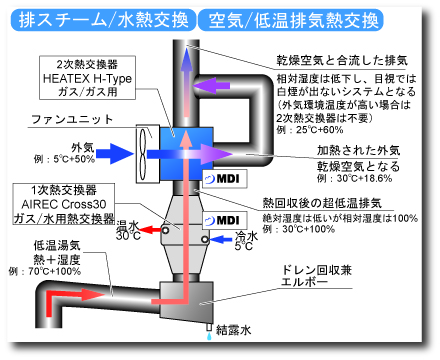

低温の湯気でさえも、熱交換器2台を組み合わせることにより、徹底的な熱回収が可能です。

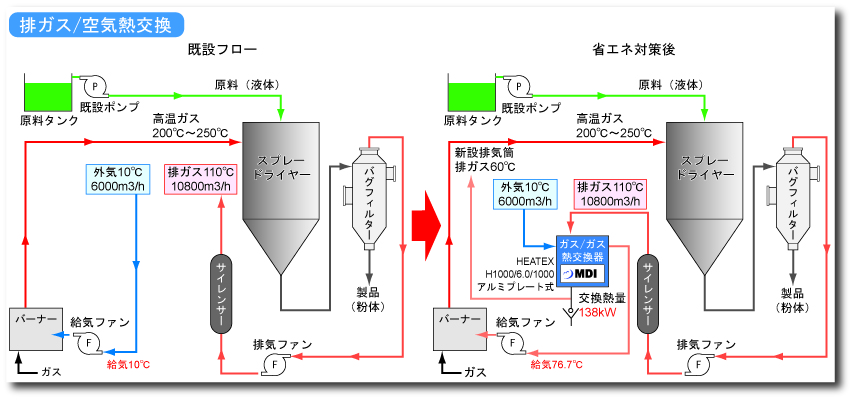

既設フロー

バーナーへの給気温度が低く負荷がかかっている。またサイレンサーからの排気ガスも高温のまま大気へ吐き出している。

省エネ対策後

サイレンサーからの排ガス熱を、ガス/ガス用プレート式熱交換器HEATEXにて回収。バーナーへの給気温度を上げることで省エネ効果を期待できる。同時に大気へ吐き出される排ガスの温度も下げることができる。

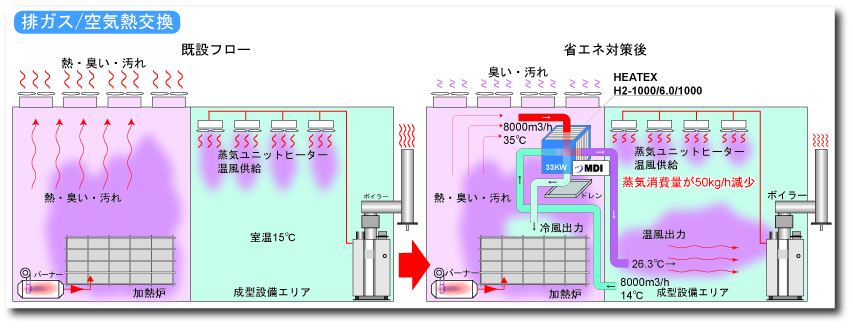

既設フロー

これまでは、炉がある設備内の暑い空気を外へ排出しながら、となりの設備は蒸気で暖房していた。冬場など、室温が下がれば下がるほど必要な蒸気量が増え、蒸気のコストも増大する状態でした。

省エネ対策後

プレート式ガス/ガス用熱交換器HEATEXを使い、炉がある設備内の熱気と成形設備エリアの冷たい空気を熱交換し、蒸気ユニットヒーターの暖房コストを削減。

セーブされる蒸気量は約50kg/h

冬場のセーブされる蒸気量= 50kg/h x 24h/d x 30d/m x 4 months = 144t/year

蒸気のコストを6,300/tとすると、冬場にセーブされる蒸気コスト = 6,300 x 144 = ¥907,200

夏場の冷房もSoftcoolを使用することにより、室内排気を散水・冷却し、加湿することなく冷やすことが可能です。

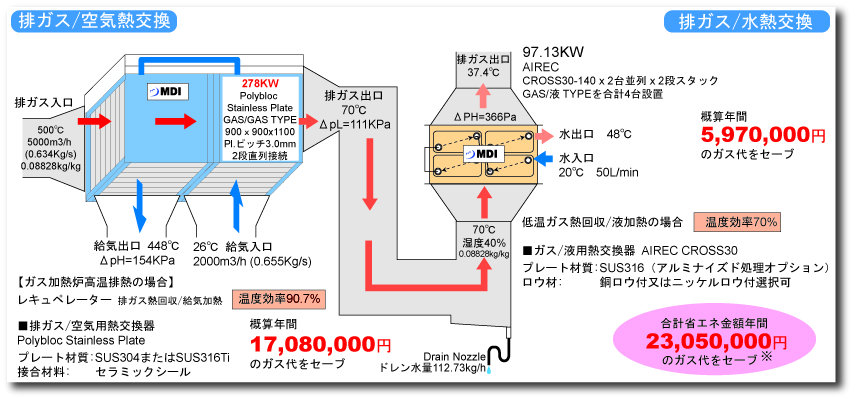

500℃の高温排熱回収の事例です。

この例では、まずガス/空気用熱交換器Polybloc Stainless Plateにより排ガスの熱を回収し、空気を低圧力損失のまま加熱させることが可能です。

汚れ状態や圧力損失調整用にフィンピッチも選択可能。さらに、冷やされた排ガスをガス/液用熱交換器 AIREC CROSS30にて高効率に排熱回収を行い、潜熱を得ることで水をプレ加熱させボイラーを助けることが可能となる。

メンテナンスを考慮した引出し設計も可能。

厳しい酸露点での腐食対策では、アルミナイズド処理をSUS316に施工し定期メンテナンスにより孔食を防止することが可能となる。

※都市ガス代 = 90円/Nm3、稼働時間 = 24時間/日、320日/年 ボイラー効率90%(LHV)

排ガスに燃焼ガスの湿度が含まれているものとして計算をしています。ファン動力、水ポンプ動力は検討除外。左記メリットは保障値ではありません。

低温の湯気でさえも、熱交換器2台を組み合わせることにより、徹底的な熱回収が可能です。

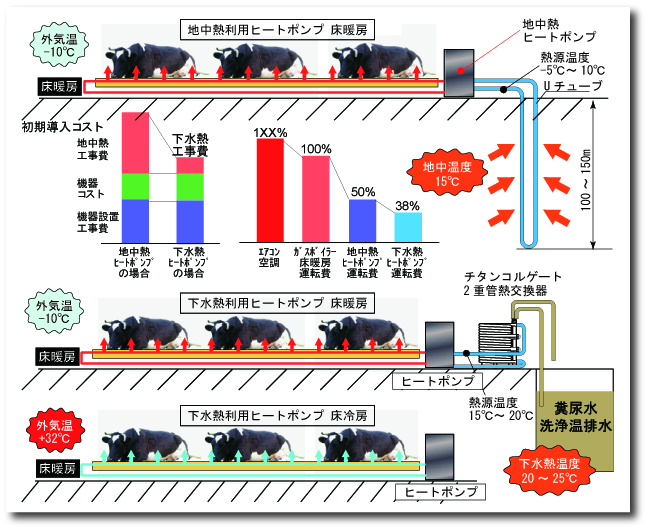

地中熱利用ヒートポンプと、糞尿排熱利用ヒートポンプとの比較イメージ

掘削費と高価な樹脂チューブを長距離必要とする地中熱では、イニシャルコストが膨大に必要となります。また、地中熱15℃を性能の悪い樹脂チューブで熱を受けるためヒートポンプ自身の効率もあまりいいものとは言えない場合があります。(エアコンよりは圧倒的に性能がいいですが)

一方、糞尿排熱利用では、掘削費用が不要、樹脂チューブのような長距離チューブも不要なため助成金も不要なくらい低価格化が実現します。

さらに糞尿排水槽は、地中熱よりもはるかに高温の熱をもっている+チタン熱交換器の効率も合わさって熱ロスがほとんどない高効率ヒートポンプが実現しています。

牛舎、豚舎での問題は外気が吹きさらしである環境の中で動物が寒さ、暑さにより死亡してしまうリスクが常にあります。乳牛では、ミルクの生産量にも影響することが問題となっています。吹きさらし環境でエアコンをいくら使用しても、すぐに風の流れで外気に逃げてしまいます。真夏に水ミストを散布することである程度、雰囲気温度を低下させることはできますが、冬の寒さはどうしようもありません。床暖房であれば、その問題も解決できます。

ヒートポンプなので、夏は床冷房化させることで動物は常に直接の熱伝導メリットを得ることができ快適な環境に変化することができると考えられています。エアコンと比較し、イニシャルコストは比較にならないくらい高価ですが、そのメリットは圧倒的に快適な環境をつくりあげることができることが床暖房、床冷房の熱伝導、輻射熱効果です。

糞尿、ミルク、洗浄用温水排水槽

牛舎と水熱源ヒートポンプ

チタンコルゲート2重管

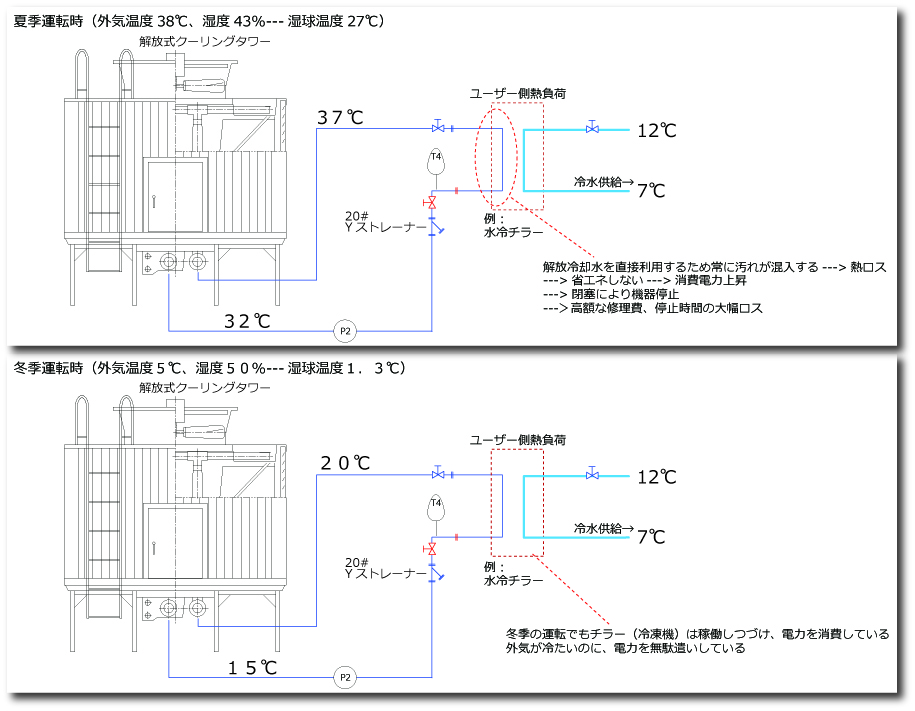

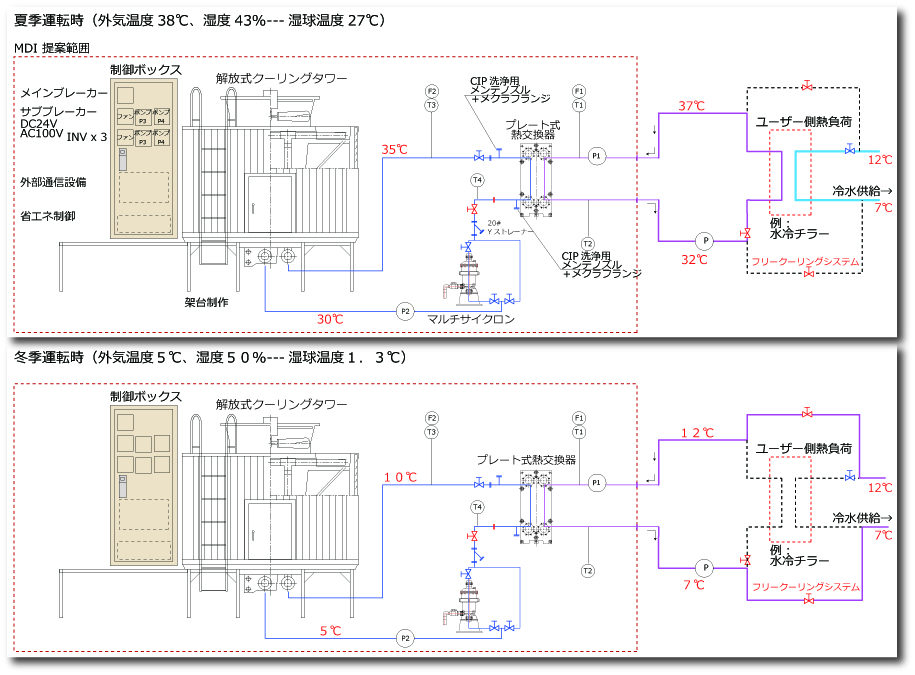

従来のシステムの問題点:

【夏季】解放冷却水を直接利用するため常に汚れが混入する—>熱ロス—>省エネしない—>消費電力上昇—>閉塞により機器停止

—>高額な修理費、停止時間の大幅ロス

【冬季】チラー(冷凍機)は稼働しつづけ、電力を消費している。外気が冷たいのに、電力を無駄遣いしている

従来のクーリングタワーと水冷チラーの関係 その問題点

MDI提案する高効率解放式冷却塔と縁切りプレート式熱交換器システム

【設計思想】

ターボ、吸収式冷凍機などの冬期運転時には稼働率が低くなってしまうことから本フリークーリングシステムを跡付けすることにより、冷凍機運転を停止させ省エネ化を実現できる。

【制御思想】

空冷高効率チラーの実際の運転時にはCOPが大幅に低下してしまう低温水を製造し続けなければいけないカット野菜工場。この現場から排出される野菜くずを含む、低温冷水5℃の排水がそのまま排水されている。

一般的なプレート式熱交換器では、瞬間に閉塞、運転停止をしてしまうことから手が付けられない状態であった。

MDI&クラフトワークによる現場制御を組み合わせることで、通年閉塞ゼロ、冷却COP6.8~8.3を維持し、空冷チラーの運転を削減、全体の電力量を削減することが可能となった。

この応用事例として、リネン工場や、汚水で問題となっている現場での対応も可能となっている。

※施工は、クラフトワーク様

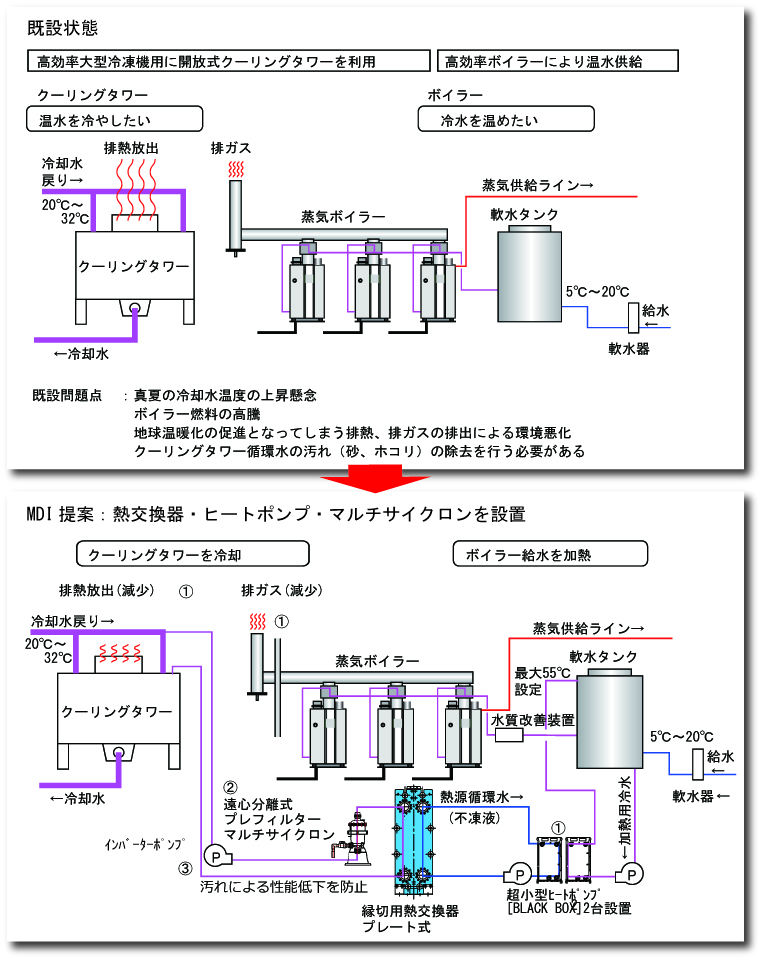

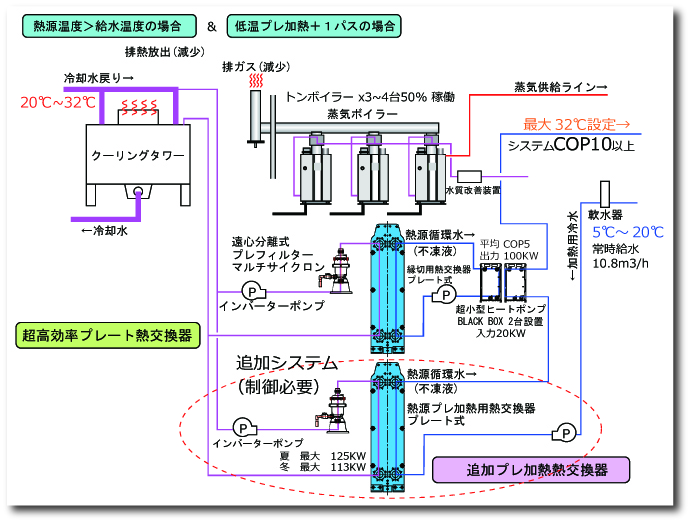

開放式クーリングタワー熱利用 超小型ヒートポンプによるボイラー給水加熱省エネ事例

既設ボイラーの燃料コスト(原油換算含む)

本ヒートポンプシステムのコストおよび省エネメリット

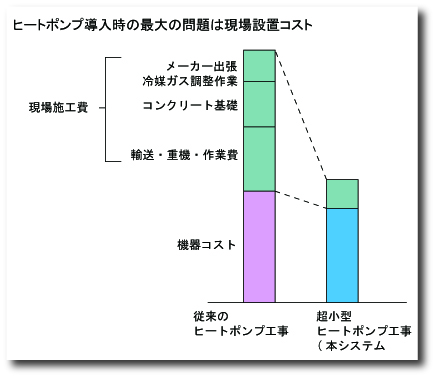

イニシャルコスト比較イメージ

ヒートポンプ省エネシステムでの投資回収年月の足かせとなっている要素は実際には現場側の輸送、コンクリート基礎、出張費などの人件費の積み上げ総額が大きい。

投資回収2.0年格安燃料(廃サラダ油+重油燃料)比較での実績

本システムでは、工場で廃棄されるサラダ油+重油小型ヒートポンプ+高効率プレート式熱交換器をすべて部品として購入しメーカー出張工事、作業費はゼロが可能となった。現場設置もコンクリート基礎不要、配管は社内メンバーで作業。結果的に合理的な投資回収を実現することが可能となった。

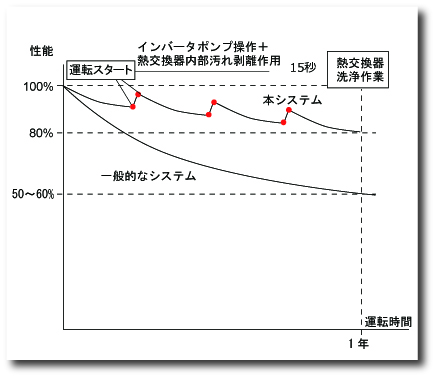

ランニング性能イメージ

経年性能劣化の防止策

ヒートポンプ省エネシステムのほとんどが、熱交換器内部の経年汚れによる性能低下を見込んだ対策をしていない。特に、高効率なプレート式熱交換器は、汚れを許容しない設計であるため薄い皮膜汚れが付くと、瞬時に性能低下をもたらす。高効率=汚れに弱いという図式であるが、本システムは、経年汚れの性能劣化を防止するための、以下の独自のノウハウを付加し性能維持が実現できた。

プレート熱交換器を汚さない対策

マルチサイクロンを事前に設置することで、冷却水中の砂、微粉、火山灰を除去インバーターポンプを取り付け、流量可変としプレート内部流速により汚れを剥離させる作用を引き出すことに成功した。結果的に年間1回の解放洗浄のみで経年劣化での大幅な性能低下が防止可能となった。

熱交換器を洗浄、省エネ能力を維持

事前に汚れを除去ながら運転継続

混焼ボイラーのため、一般的なA重油100%燃焼ボイラーと違い、ランニングコストが大幅に安い運転を行っているにも関わらず、省エネ効果と投資回収の両立が実現しています。

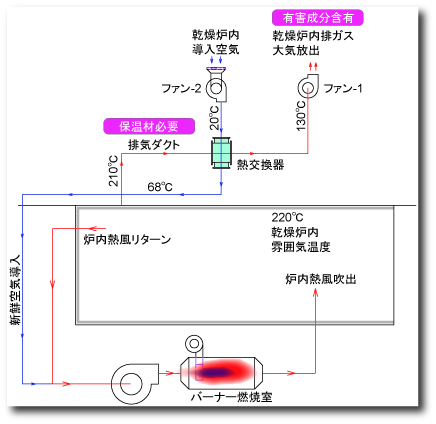

システムⅠ 直接式加温方式 熱風循環式乾燥炉 排ガス処理熱利用方式

新鮮空気に対し、排気から熱交換した暖かい空気を導入することが

できます。

システムⅡ 直接式加温方式 熱風循環式乾燥炉 排ガス処理熱利用方式

通常の山型炉の場合、出入口より外気を吸い込んでしまうためブースより外に漏れた紛体塗料を 乾燥炉に引き込んでしまいます。

このシステムでは「排気風量 ≧ 給気風量」とすることができます。

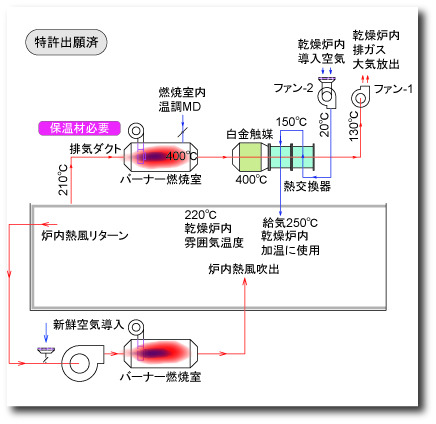

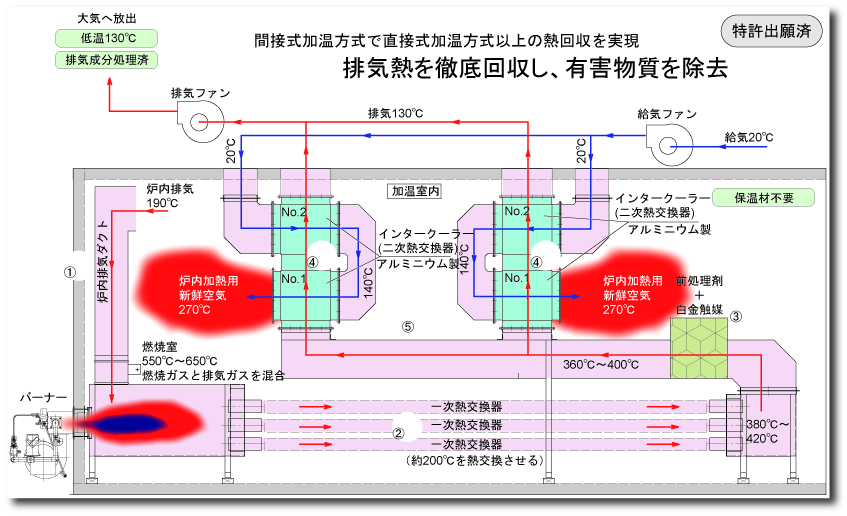

システムⅢ 間接型熱風循環式乾燥炉 排ガス排気処理+熱回収方式

①炉内排気ダクト

室内の天井付近の熱溜りを循環させ、バーナー燃焼空気と混合させることで室内の熱効率を促進させる効果がある。

②一次熱交換器

高温のバーナー燃焼熱を均等に室内へ輻射熱として放出させる設計。その後設置される触媒及び熱交換器への最適温度へ調整する役割を持つ。

③前処理剤+白金触媒

前処理剤により、触媒毒となる物質を前段で取り除く。燃焼バーナーや塗装ブース環境から発生するVOC群、有害物質を触媒反応により処理、

除去を行うことが可能とるため、今後の環境問題に対応した排気品質が得られる。

白金触媒温度を350°C以上の継続運転で行うことで経年劣化を最少に押さえることが可能。

④二次熱交換器

給気/排気熱交換器(ステンレス製レキュピレーター)。2列並列化=低圧力損失設計、2段スタック=高効率設計を実現。

高温排気熱を利用し、給気を加熱することでバーナーの消費ガス量を大きく削減できる。

⑤炉内断熱材不要

燃焼室、一次熱交換器、触媒、二次熱交換器などほとんどの放熱を伴う機器が室内設置のため保温施工が不要。

※ システム内の熱を有効利用し、触媒反応にて有害物質を無害化します。炉内は保温の必要はありません。

※ 炉内側面に各機器を設置するため、メンテナンス時にも容易に取り外せます。触媒を取り除くことも可能です。

※ アルミニウム製熱交換器(インタークーラー)のみの販売もいたします。詳しくはお問い合わせください。

※ 施工は沖山製作所様。

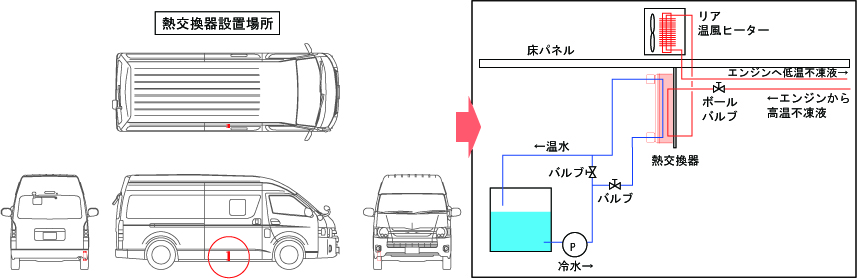

車のエンジン排熱で温水を作るプロセスライン

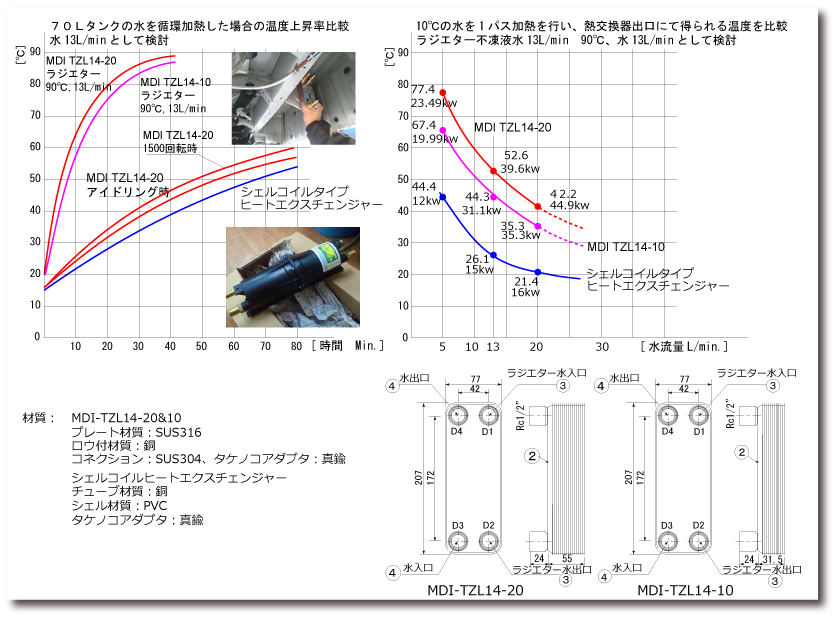

ラジエター水(不凍液)を利用した水加熱熱交換器の形状違いによる出力性能、温度の違い

アルファラバルの熱交換器やヒートポンプによる排熱利用と省エネならMDI TOPへ戻る